[ad_1]

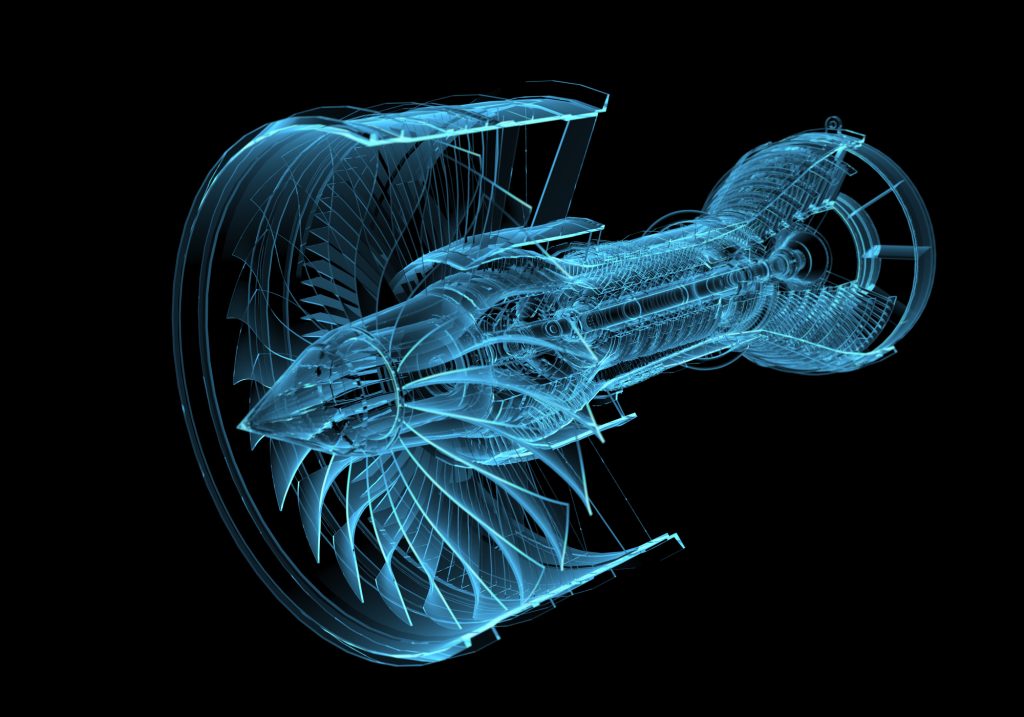

L’industria aerospaziale in India è uno dei settori in più rapida crescita con una base manifatturiera nazionale sempre più forte. Per ottenere ulteriore vantaggio competitivo, nel recente passato ha acquisito importanza l’implementazione di nuove tecnologie come la produzione additiva. Sebbene questo metodo porti alla riduzione dei costi di costruzione di parti a basso volume e consenta all’industria di sfidare i limiti dell’efficienza attraverso esecuzioni di progettazione estremamente accurate e complesse, anche le sfide di qualità affrontate da questi nuovi processi di produzione dovrebbero essere affrontate in modo approfondito. Le soluzioni metrologiche ad alta precisione non rappresentano solo un’opportunità per ottimizzare il processo di produzione, ma offrono anche preziose informazioni per le scienze dei materiali e garantiscono la qualità del risultato.

La produzione additiva come opportunità nel settore aerospaziale

Il viaggio aereo, una modalità di trasporto preferita, si basa su componenti dell’aereo che soddisfano rigorosi standard di qualità. Ad esempio, prima che un fornitore inizi la produzione, è necessario verificare fino a 1.500 caratteristiche di ispezione di una pala di turbina, rispettando intervalli di tolleranza ristretti in ogni fase della produzione. Al di là di questa sfida, un’altra è rappresentata dalle operazioni vitali di manutenzione e riparazione (MRO) che spesso comportano la sostituzione di parti singole o a basso volume ad alta complessità e ad alta qualità. I processi di produzione tradizionali per gli MRO si rivelano dispendiosi in termini di tempo e costi e non sono in grado di soddisfare in modo efficiente la complessità e la precisione richieste. Di conseguenza, la produzione additiva, in particolare la stampa 3D, è sempre più integrata nella catena di produzione aerospaziale in India, posizionando il settore come pioniere nell’innovazione della produzione additiva. Tuttavia, l’adozione di questa tecnologia comporta delle sfide che, secondo la nostra esperienza, possono essere affrontate in modo efficace attraverso soluzioni metrologiche di alta qualità.

Colpire il freno: il processo e le sfide della produzione additiva

La polvere è l’elemento costitutivo delle parti prodotte in modo additivo. Le particelle sono piccole, in genere vanno da pochi micrometri a decine di micron di diametro. La loro distribuzione dimensionale e la loro forma influenzano la capacità di diffusione e quindi potrebbero verificarsi difetti durante il processo. La densità dei difetti è tra gli altri aspetti ed è anche un fattore di riciclaggio e invecchiamento della polvere. Un letto di polvere uniformemente distribuito è la base essenziale per un processo di produzione additiva stabile e affidabile. La qualità della polvere, la reologia della polvere e i parametri di processo inadeguati potrebbero causare la formazione di vuoti nella struttura finale. Il processo di produzione additiva, a differenza dei metodi di produzione tradizionali, richiede che le polveri vengano fuse strato dopo strato durante la costruzione. Le temperature di fusione e i parametri di processo influenzano notevolmente la cristallografia e, di conseguenza, le proprietà delle parti. Dopo la stampa, la parte è ancora attaccata alla piastra di costruzione. Viene quindi trattato termicamente per alleviare lo stress e rimosso dalla piastra di costruzione con una sega a nastro o un’elettroerosione a filo. Alcune parti vengono poi nuovamente trattate termicamente per apportare modifiche alla microstruttura. Questi processi possono influenzare le caratteristiche e l’accuratezza della parte, incidendo sulla qualità e sulla sicurezza. Dopodiché, l’accuratezza dimensionale e la finitura superficiale sono fondamentali per garantire un assemblaggio corretto e una corrispondenza coerente tra più parti. Anche se la produzione additiva rappresenta un’immensa opportunità poiché consente un controllo senza precedenti sulle microstrutture dei materiali. Analizzare e comprendere queste strutture è fondamentale per un processo efficiente e ottimizzato che garantisca la qualità e la sicurezza richieste.

Precisione a tutte le altitudini: superare le sfide

L’utilizzo di apparecchiature di misurazione e ispezione all’avanguardia è fondamentale per soddisfare i sofisticati requisiti delle parti aerospaziali. Le nostre soluzioni metrologiche supportano e possono essere implementate durante l’intero processo di produzione, consentendo azioni correttive immediate, garantendo risultati di alta qualità e promuovendo risorse sostenibili. Utilizziamo microscopi ottici o elettronici e TC per la caratterizzazione continua delle polveri, identificando le fonti di problemi di qualità nel letto di polvere durante o dopo la stampa. Le parti difettose possono essere rilevate e riparate durante la costruzione, evitando costi a valle e aumentando la resa. Scanner ottici 3D, macchine di misura a coordinate e TC ad alta risoluzione convalidano la precisione, ispezionano le parti finite e analizzano le strutture interne, contribuendo a definire le impostazioni ottimali per i processi futuri. L’analisi completa dei dati lungo tutta la catena di processo, facilitata dai dispositivi metrologici dotati di software IoT e PiWeb di ZEISS, garantisce la correlazione e supporta un processo efficiente e ottimizzato. Investire in metrologia e apparecchiature di ricerca di alta qualità è indispensabile per garantire sicurezza e qualità nel settore aerospaziale, in particolare perché “Make in India” stimola la crescita del settore, con la produzione additiva che gioca un ruolo vitale nella scienza dei materiali e nell’ottimizzazione dei processi.

ZEISS, in qualità di fornitore chiave a livello globale, svolge un ruolo fondamentale con il processo Blue Line, contribuendo al successo del settore attraverso soluzioni metrologiche precise e di qualità. Inoltre, l’impegno dell’azienda verso l’eccellenza va oltre la semplice fornitura, poiché si impegna attivamente in iniziative di collaborazione. Il laboratorio applicativo dell’azienda, unico a livello mondiale, non solo facilita progetti congiunti e studi scientifici con i clienti, ma funge anche da hub dinamico per dimostrazioni pratiche. Questo approccio collaborativo favorisce un ambiente ricco per l’apprendimento e la distribuzione della conoscenza, garantendo che l’industria aerospaziale tragga beneficio non solo dalla tecnologia all’avanguardia ma anche da intuizioni condivise e competenze collettive.

A mio parere, l’industria aerospaziale in India è all’avanguardia nell’innovazione e nei progressi tecnologici, abbracciando la produzione additiva come elemento cruciale nella sua catena di produzione. Sfruttando apparecchiature di misurazione e ispezione all’avanguardia durante l’intero processo di produzione, il settore può ottenere azioni correttive immediate, aumentare la resa e ottimizzare l’utilizzo delle risorse. Con continui investimenti in metrologia e apparecchiature di ricerca di alta qualità, il settore aerospaziale può garantire la sicurezza e la qualità dei suoi componenti intricati e complessi, consolidando ulteriormente la sua posizione di leader nell’innovazione tecnologica.

Direttore senior delle consegne – Aero & Rail

Ciente

[ad_2]

Source link