[ad_1]

Ogni volta che guidi senza problemi dal punto A al punto B, non stai solo godendo della comodità della tua auto, ma anche della sofisticata ingegneria che la rende sicura e affidabile. Oltre alle sue caratteristiche di comfort e protezione si trova un aspetto meno conosciuto ma cruciale: le prestazioni meccaniche sapientemente ottimizzate dei materiali microstrutturati. Questi materiali, integrali ma spesso non riconosciuti, sono ciò che fortifica il tuo veicolo, garantendo durata e resistenza in ogni viaggio.

Fortunatamente, gli scienziati del MIT Computer Science and Artificial Intelligence Laboratory (CSAIL) hanno pensato a questo per te. Un team di ricercatori è andato oltre i tradizionali metodi di prova ed errore per creare materiali con prestazioni straordinarie attraverso la progettazione computazionale. Il loro nuovo sistema integra esperimenti fisici, simulazioni basate sulla fisica e reti neurali per superare le discrepanze spesso riscontrate tra modelli teorici e risultati pratici. Uno dei risultati più sorprendenti: la scoperta di compositi microstrutturati – utilizzati in tutto, dalle automobili agli aeroplani – che sono molto più resistenti e durevoli, con un equilibrio ottimale tra rigidità e tenacità.

“La progettazione e la fabbricazione dei compositi sono fondamentali per l’ingegneria. Si spera che le implicazioni del nostro lavoro si estendano ben oltre il regno della meccanica solida. La nostra metodologia fornisce un modello per una progettazione computazionale che può essere adattata a diversi campi come la chimica dei polimeri, la dinamica dei fluidi, la meteorologia e persino la robotica”, afferma Beichen Li, uno studente di dottorato in ingegneria elettrica e informatica del MIT, affiliato CSAIL, e ricercatore capo del progetto.

Un articolo ad accesso libero sull’opera è stato pubblicato in Progressi della scienza all’inizio di questo mese.

Nel vibrante mondo della scienza dei materiali, gli atomi e le molecole sono come piccoli architetti, che collaborano costantemente per costruire il futuro di ogni cosa. Tuttavia, ogni elemento deve trovare il suo partner perfetto e, in questo caso, l’attenzione si è concentrata sulla ricerca di un equilibrio tra due proprietà critiche dei materiali: rigidità e tenacità. Il loro metodo prevedeva un ampio spazio di progettazione di due tipi di materiali di base – uno duro e fragile, l’altro morbido e duttile – per esplorare varie disposizioni spaziali per scoprire microstrutture ottimali.

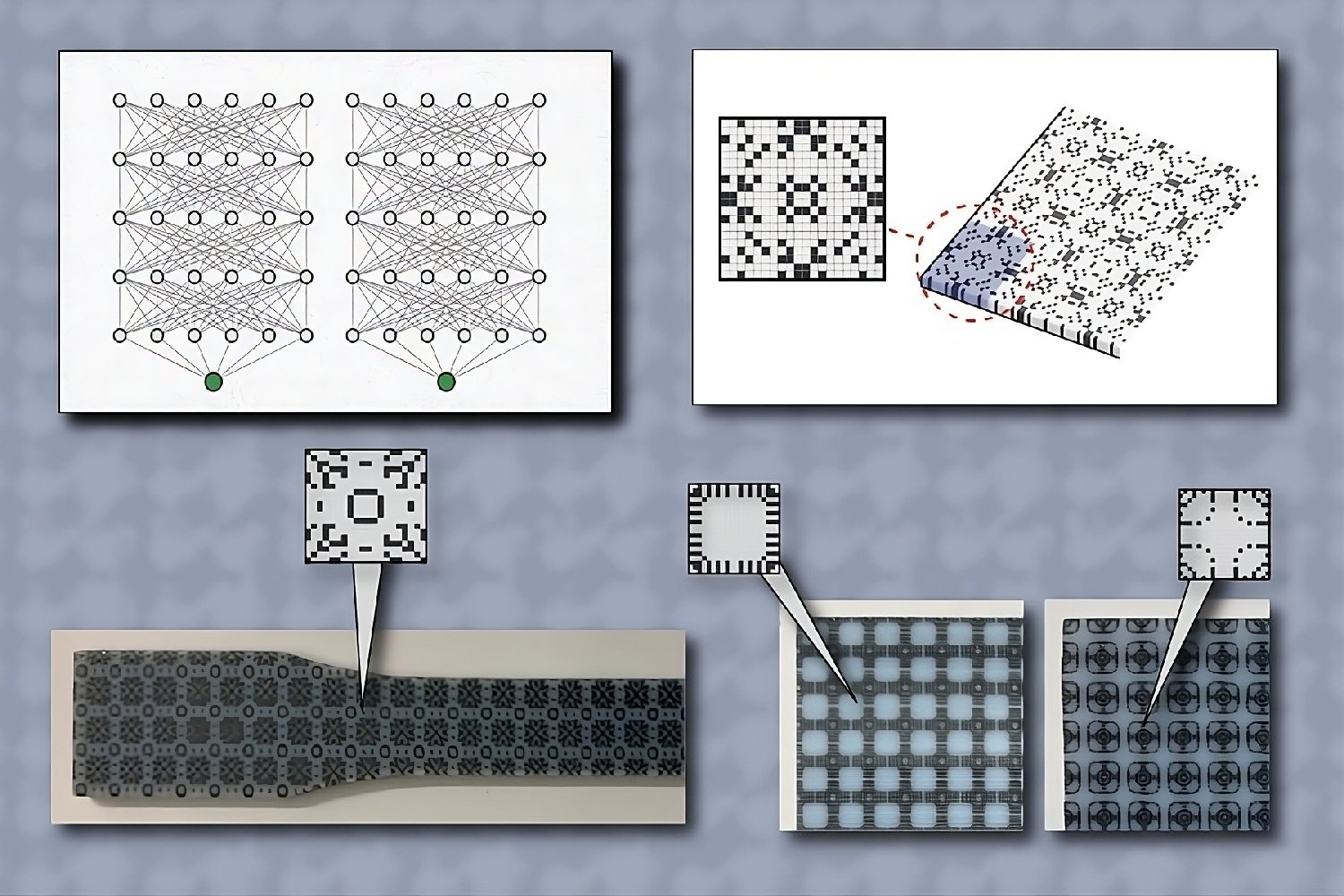

Un’innovazione chiave nel loro approccio è stata l’uso delle reti neurali come modelli surrogati per le simulazioni, riducendo il tempo e le risorse necessarie per la progettazione dei materiali. “Questo algoritmo evolutivo, accelerato dalle reti neurali, guida la nostra esplorazione, permettendoci di trovare in modo efficiente i campioni con le migliori prestazioni”, afferma Li.

Microstrutture magiche

Il team di ricerca ha iniziato il processo creando fotopolimeri stampati in 3D, più o meno delle dimensioni di uno smartphone ma più sottili, e aggiungendo a ciascuno una piccola tacca e un taglio triangolare. Dopo un trattamento specializzato con luce ultravioletta, i campioni sono stati valutati utilizzando una macchina di prova standard, la Instron 5984, per prove di trazione per valutare resistenza e flessibilità.

Allo stesso tempo, lo studio ha combinato prove fisiche con simulazioni sofisticate. Utilizzando una struttura informatica ad alte prestazioni, il team ha potuto prevedere e perfezionare le caratteristiche dei materiali prima ancora di crearli. L’impresa più grande, hanno detto, è stata la tecnica sfumata di legare diversi materiali su scala microscopica – un metodo che prevede un intricato modello di minuscole goccioline che fondono sostanze rigide e flessibili, trovando il giusto equilibrio tra forza e flessibilità. Le simulazioni corrispondevano strettamente ai risultati dei test fisici, convalidando l’efficacia complessiva.

A completare il sistema c’era l’algoritmo “Neural-Network Accelerated Multi-Objective Optimization” (NMO), per navigare nel complesso panorama di progettazione delle microstrutture, svelando configurazioni che mostravano attributi meccanici quasi ottimali. Il flusso di lavoro funziona come un meccanismo di autocorrezione, perfezionando continuamente le previsioni per allinearle maggiormente alla realtà.

Tuttavia, il viaggio non è stato privo di sfide. Li evidenzia le difficoltà nel mantenere la coerenza nella stampa 3D e nell’integrare previsioni, simulazioni ed esperimenti del mondo reale della rete neurale in una pipeline efficiente.

Per quanto riguarda i prossimi passi, il team è concentrato nel rendere il processo più utilizzabile e scalabile. Li prevede un futuro in cui i laboratori saranno completamente automatizzati, riducendo al minimo la supervisione umana e massimizzando l’efficienza. “Il nostro obiettivo è vedere tutto, dalla fabbricazione ai test e al calcolo, automatizzato in una configurazione di laboratorio integrata”, conclude Li.

Insieme a Li nell’articolo ci sono l’autore senior e professore del MIT Wojciech Matusik, così come il professore associato della Pohang University of Science and Technology Tae-Hyun Oh e gli affiliati del MIT CSAIL Bolei Deng, un ex postdoc e ora assistente professore alla Georgia Tech; Wan Shou, ex postdoc e ora assistente professore all’Università dell’Arkansas; Yuanming Hu MS ’18 Dottorato di ricerca ’21; Yiyue Luo MS ’20; e Liang Shi, uno studente laureato del MIT in ingegneria elettrica e informatica. La ricerca del gruppo è stata sostenuta, in parte, da Baden Aniline and Soda Factory (BASF).

[ad_2]

Source link