[ad_1]

Con l’aumento della densità di potenza per i dispositivi a semiconduttore, la gestione termica sta diventando una sfida sempre più critica per l’affidabilità e le prestazioni, per l’elaborazione ad alte prestazioni, l’intelligenza artificiale, i data center, l’elettronica di potenza e altre applicazioni. La dissipazione del calore è spesso una grande preoccupazione poiché la temperatura di giunzione aumenta con una maggiore densità di potenza, il che può influire negativamente sulle prestazioni e sull’affidabilità del dispositivo a semiconduttore. Ciò è ancora più complesso e impegnativo per l’integrazione eterogenea, con più chip di varie funzionalità, dimensioni e distribuzioni di potenza e i relativi requisiti di prestazioni termiche, il tutto nello stesso package.

A questo scopo, diverse soluzioni di gestione termica sono in fase di sviluppo nell’industria e nel mondo accademico. Sono stati sviluppati nuovi materiali di interfaccia termica (TIM), come materiali a cambiamento di fase (PCM), leghe di metalli liquidi, grafene, grafite e materiali compositi per un’elevata conduttività termica e una bassa resistenza termica. Anche le soluzioni di raffreddamento, inclusi diffusori di calore, dissipatori di calore e tubi di calore, in varie leghe e configurazioni, nonché camere di vapore, jet impingement, microcanali e raffreddamento a liquido diretto (o raffreddamento immersivo), sono stati oggetto di un intenso lavoro di sviluppo in tutto il mondo. .

In questo tipo di lavoro di sviluppo, è spesso auspicabile essere in grado di caratterizzare rapidamente le prestazioni della nuova soluzione, in modo da poter apportare rapidamente miglioramenti. Nel caso di TIM, ad esempio, avere semplicemente i dati di conduttività termica nominale non è sufficiente, poiché le prestazioni del TIM nelle applicazioni reali sono spesso influenzate dall’ambiente di utilizzo effettivo, in particolare dalle interfacce con gli altri componenti nello stack-up. . Anche altri fenomeni, come lo svuotamento e il pump-out durante i cicli di accensione e spegnimento, possono influenzare significativamente le prestazioni del TIM.

In questo sforzo, una sfida comune è stata la necessità di un veicolo di prova oggettivo che possa aiutare a caratterizzare e valutare in modo efficace ed efficiente le prestazioni delle varie soluzioni di gestione termica, in modo che le iterazioni di miglioramento e ottimizzazione possano essere eseguite rapidamente e si possano sviluppare soluzioni ottimizzate. e valutato, ed è possibile effettuare una valutazione razionale per varie applicazioni.

La possibilità di utilizzare a questo scopo un vero e proprio chip funzionale spesso non è praticabile, per diversi motivi. Innanzitutto, il lavoro di sviluppo delle soluzioni di gestione termica deve svolgersi contemporaneamente allo sviluppo di un nuovo chip, ovvero prima che il nuovo chip diventi disponibile, per accelerare i tempi di commercializzazione del nuovo dispositivo. In secondo luogo, avere tutti i chip funzionali accesi e pienamente operativi richiede un grande sforzo, spesso oltre le capacità delle aziende (come un fornitore di materiali) il cui obiettivo è sviluppare la soluzione di gestione termica, non il chip stesso. In terzo luogo, i veri chip funzionali sono molto costosi e spesso non sono nemmeno disponibili per i fornitori di soluzioni di gestione termica. Infine, poiché ci sono così tanti chip diversi che richiedono la soluzione di gestione termica, non è pratico ed economico per il fornitore di soluzioni di gestione termica utilizzare così tanti chip diversi nel corso dello sviluppo e dell’ottimizzazione della soluzione di gestione termica (come un TIM).

Perché abbiamo bisogno di veicoli di prova per la gestione termica

Sono necessari veicoli di prova efficaci per consentire il rapido sviluppo di soluzioni di gestione termica. Tali strumenti e capacità possono aiutare ad accelerare il lavoro di sviluppo e ridurre i costi di sviluppo di soluzioni di gestione termica. Il veicolo di prova deve essere in grado di simulare fedelmente il chip semiconduttore reale, in termini di materiale, dimensioni e distribuzione di potenza non uniforme del chip, nonché l’ambiente applicativo reale, in modo tale che la configurazione effettiva delle soluzioni di gestione termica può essere testato su una fonte di alimentazione realistica, in un ambiente di ciclo di potenza.

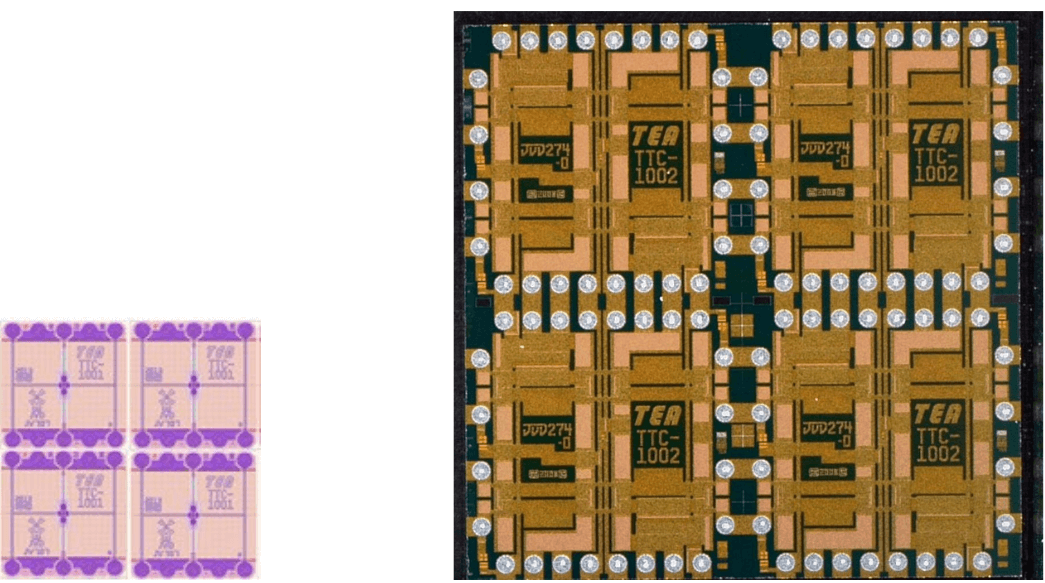

In risposta a questa sfida sono stati sviluppati chip per test termici (TTC) e veicoli per test termici (TTV) (Figura 1).

I TTC possono simulare accuratamente la distribuzione di potenza non uniforme (“punti caldi”) di un vero chip semiconduttore, con sensori integrati sul chip per la misurazione accurata della temperatura del chip in tempo reale, fornendo la possibilità di distribuzione di potenza configurabile e in situ misurazione della temperatura sul chip – fino alla scala di una cella unitaria (1 mm x 1 mm)

Considerazioni tecniche critiche includono l’uniformità e l’adattamento su tutto il wafer e la dissipazione di potenza costante durante la misurazione termica per la fonte di calore. Anche la conformità allo standard JEDEC JESD51-4 è un requisito molto importante. Un’altra considerazione importante sono i diodi di rilevamento della temperatura (TSD), di dimensioni inferiori a 35 µm, per la misurazione precisa in tempo reale della temperatura dello stampo in più posizioni contemporaneamente.

I TTC versatili, stabili e accurati possono essere un gemello termico affidabile di vari chip semiconduttori, dai chiplet piccoli come 1 mm x 1 mm ai chip e interposer di grandi dimensioni (fino a 50 mm x 50 mm o più grandi se necessario). Il TTC, con la sua precisione e accuratezza dei riscaldatori e dei sensori integrati in ciascuna cella unitaria, può simulare accuratamente il comportamento termico di un vero chip semiconduttore e offre quindi un ottimo strumento per lo sviluppo simultaneo di soluzioni di gestione termica mentre un nuovo chip è in fase di sviluppo (che spesso richiede diversi anni).

Un TTC può avere più zone di riscaldamento e sensori di temperatura, ciascuno controllato e monitorato in modo indipendente, per emulare i comportamenti termici dei vari blocchi funzionali in un chip reale. La Figura 2 mostra un esempio di TTC con riscaldamento non uniforme. Allo stesso tempo, il TTC è facile da usare e da usare, poiché la sua unica funzione è simulare la distribuzione dell’energia e misurare la temperatura attraverso il chip in tempo reale, senza le altre funzioni di un chip reale che non sono necessarie a questo scopo. scopo.

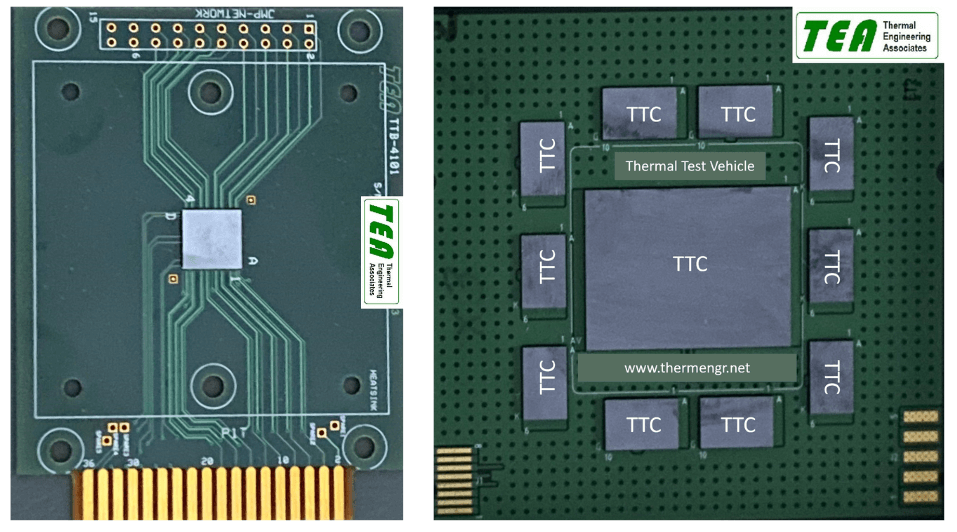

Con i TTC (progettati per il wire bonding o il collegamento di flip chip), i TTV (Figura 3) possono essere sviluppati in vari formati di confezionamento, come BGA, LGA, COB, ecc., nonché multi-chip per pacchetto per simulare il sistema- in-package (SiP) che viene spesso utilizzato per l’integrazione eterogenea. I TTC possono anche essere configurati per imballaggi avanzati, come impilamento multi-die, interpositore di vetro, ecc.

Utilizzando TTC e TTV per eseguire misurazioni e test termici in un ambiente reale (ad esempio, utilizzando TIM e soluzioni di raffreddamento reali), è possibile caratterizzare la distribuzione spaziale e temporale della temperatura sui chip e le prestazioni termiche dell’intero pacchetto può essere valutato, con alta fedeltà e sicurezza.

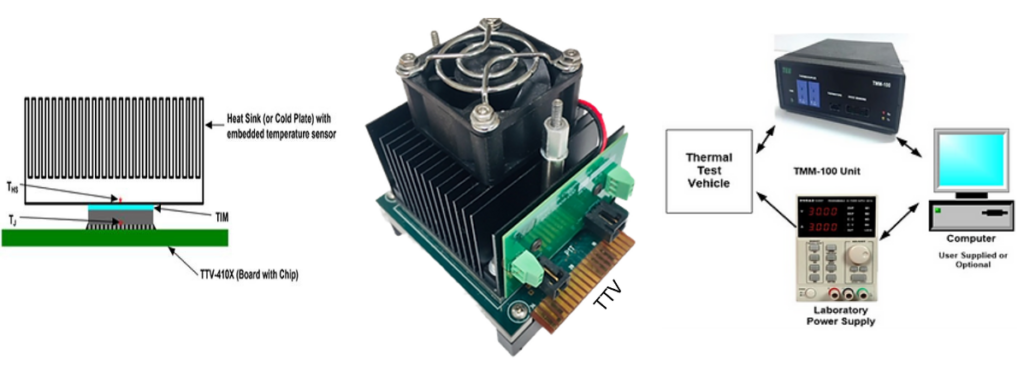

Ad esempio, un TTV può essere utilizzato per la caratterizzazione termica TIM in condizioni di misurazione orientate all’applicazione (Figura 4).

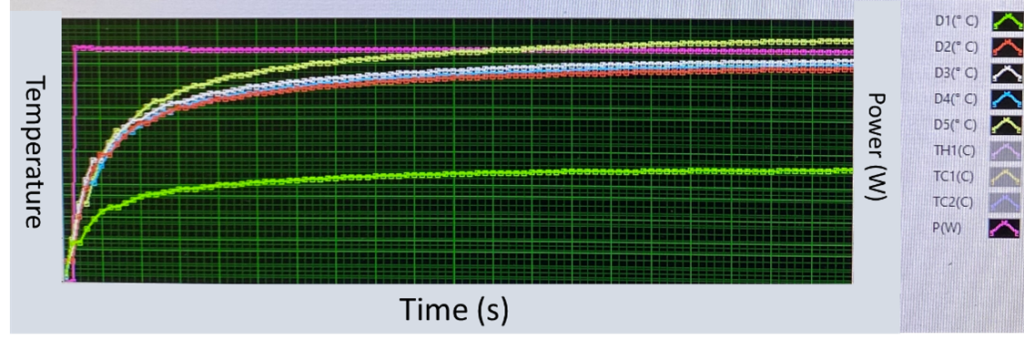

La Figura 5 mostra un esempio dell’evoluzione della temperatura in diversi punti di un chip quando il TTC è alimentato a un livello di potenza specifico. Sulla base della misurazione è possibile calcolare l’impedenza termica e la resistenza del pacchetto utilizzando varie soluzioni di gestione termica. La disponibilità di questi strumenti crea uno standard de facto che consente sia ai produttori che agli utenti TIM di confrontare i risultati delle misurazioni nelle stesse condizioni.

Pertanto, con la possibilità di distribuzione configurabile della potenza e misurazione simultanea della temperatura attraverso il chip, TTC e TTV possono essere molto utili per la caratterizzazione termica (stato stazionario e transitorio) e la valutazione, inclusa la mappatura di potenza e/o temperatura, per pacchetti e dispositivi di semiconduttori, che può incorporare varie soluzioni di gestione termica. Possono anche essere molto utili per convalidare la simulazione e la modellazione termica.

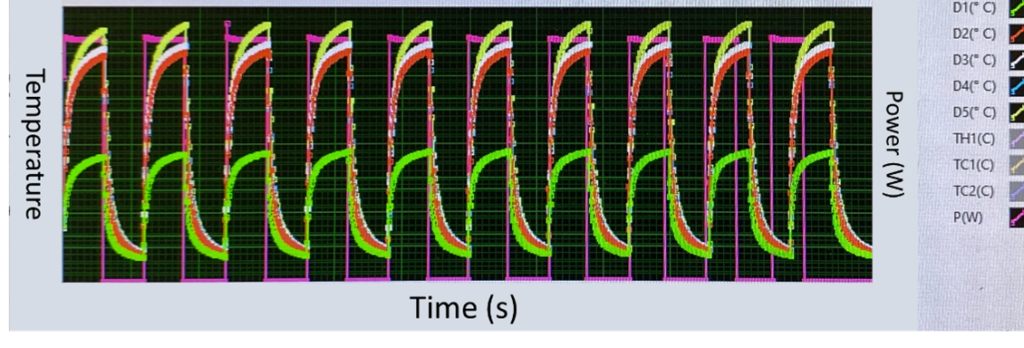

Inoltre, il ciclo di accensione e spegnimento può essere eseguito in un’impostazione programmata per valutare le prestazioni di affidabilità di varie soluzioni di gestione termica. La Figura 6 è un esempio dell’evoluzione della temperatura in diversi punti di un chip durante il ciclo di accensione. Con questa configurazione, è possibile studiare il pump-out nell’impostazione del ciclo di alimentazione. I TIM con difetti possono anche essere studiati per il loro impatto sulle prestazioni termiche per applicazioni reali.

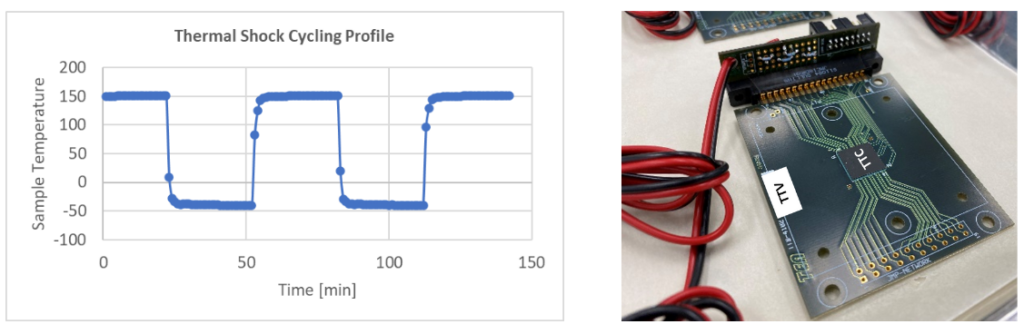

Naturalmente i TTV stessi devono essere affidabili. Recenti test condotti da una grande azienda con sede negli Stati Uniti hanno dimostrato l’affidabilità dei TTV attraverso 1000 cicli di test di shock termico a -40°C/150°C (Figura 7).

Grazie alla possibilità di utilizzare i TTV come strumento standard de facto, le soluzioni di gestione termica possono essere ottimizzate in iterazioni rapide, in un ambiente di vita reale. Tale caratterizzazione può essere effettuata utilizzando TTC di diverse dimensioni e a diversi livelli di potenza per valutare le prestazioni per diverse applicazioni. Lo stesso TTV può essere utilizzato più volte per rendere i risultati dei test comparabili e oggettivi.

Ancora più importante, con un TTV, gli sviluppatori di soluzioni di gestione termica – nell’industria e nel mondo accademico – possono sviluppare la prossima generazione di materiali e soluzioni di raffreddamento, utilizzando il TTV a un livello di potenza che non è stato ancora realizzato nei chip reali, consentendo così l’innovazione. per il futuro.

Nel complesso, TTC e TTV sono ottimi strumenti per consentire il rapido sviluppo e l’ottimizzazione di soluzioni di gestione termica, garantendo in definitiva l’integrità termica dei dispositivi a semiconduttore, in modo affidabile ed economico.

Per ulteriori informazioni, contattare il Dr. Dongkai Shangguan dongkai@thermengr.com.

[ad_2]

Source link