[ad_1]

Ogni strato metallico su un wafer, da M1 nella parte anteriore alla ridistribuzione per l’imballaggio a livello di wafer (WLP), richiede la modellazione. La rimozione selettiva del materiale, inclusa l’incisione di ossidi e metalli, diventa spesso il percorso critico. È essenziale rimuovere completamente il fotoresist e ridurre al minimo la contaminazione per ottenere la resa desiderata. L’incisione al plasma consente risultati positivi.

Quanto più fini sono le caratteristiche e maggiore è il numero di strati, tanto più necessario è ottenere modelli precisi e ripetibili durante la litografia. Architetture verticali come 3D NAND con molti strati e rapporti di aspetto elevati (HAR) aumentano la sfida dell’elaborazione. Le strutture necessitano di pareti laterali verticali e superfici prive di contaminazioni. La finestra del processo è estremamente ristretta. Ogni fase di deposizione e attacco deve essere ottimizzata, altrimenti la resa ne risentirà.

Due approcci generali per rimuovere materiale dalla superficie di un wafer sono gli attacchi chimici umidi e l’attacco al plasma a secco. Le scelte tra le due tecnologie dipendono da molteplici fattori e le fabbriche spesso utilizzeranno insieme la lavorazione a umido e a secco, selezionando l’opzione migliore per ciascuna fase del processo o tipo di prodotto. Ci sono spesso dei compromessi tra velocità e selettività che devono essere considerati per ottenere il miglior risultato.

L’incisione al plasma viene utilizzata in diverse fasi del processo. Questi includono:

- Incisione di strati di ossido, nitruro, metallo e poliimmide

- Incenerimento per rimuovere il fotoresist dopo aver modellato strati di metallo e ossido

- Descomming per rimuovere qualsiasi fotoresist rimanente dopo aver modellato ogni strato

Questo articolo discute la tecnologia dell’incisione al plasma, concentrandosi sui motivi per scegliere il plasma rispetto all’incisione a umido. Si riduce a tre cose: flessibilità del processo, coerenza e tracciabilità.

Personalizzazione dell’incisione al plasma

L’incisione al plasma è precisa, flessibile e compatibile con molti processi diversi. A seconda del gas utilizzato per creare il plasma, è possibile rimuovere metalli o dielettrici da vari materiali di substrato.

La regolazione della composizione del gas, della pressione, della portata e della temperatura influisce sulla velocità di attacco e sulla selettività. La personalizzazione precisa della chimica del plasma consente all’attacco al plasma di essere altamente selettivo, rimuovendo il materiale target lasciando intatte le altre aree del wafer. In pratica, possono essere necessari processi di modellazione e test approfonditi per sviluppare una ricetta che raggiunga la necessaria selettività e non danneggi gli strati precedentemente depositati.

Il plasma può essere prodotto da un’ampia gamma di gas, tra cui ossigeno, idrogeno, azoto, elio, metano e altri. L’incenerimento, ad esempio, utilizza il plasma di ossigeno a una temperatura di circa 250 °C per bruciare il fotoresist. Il processo di scumatura è molto più delicato e avviene a una temperatura più bassa.

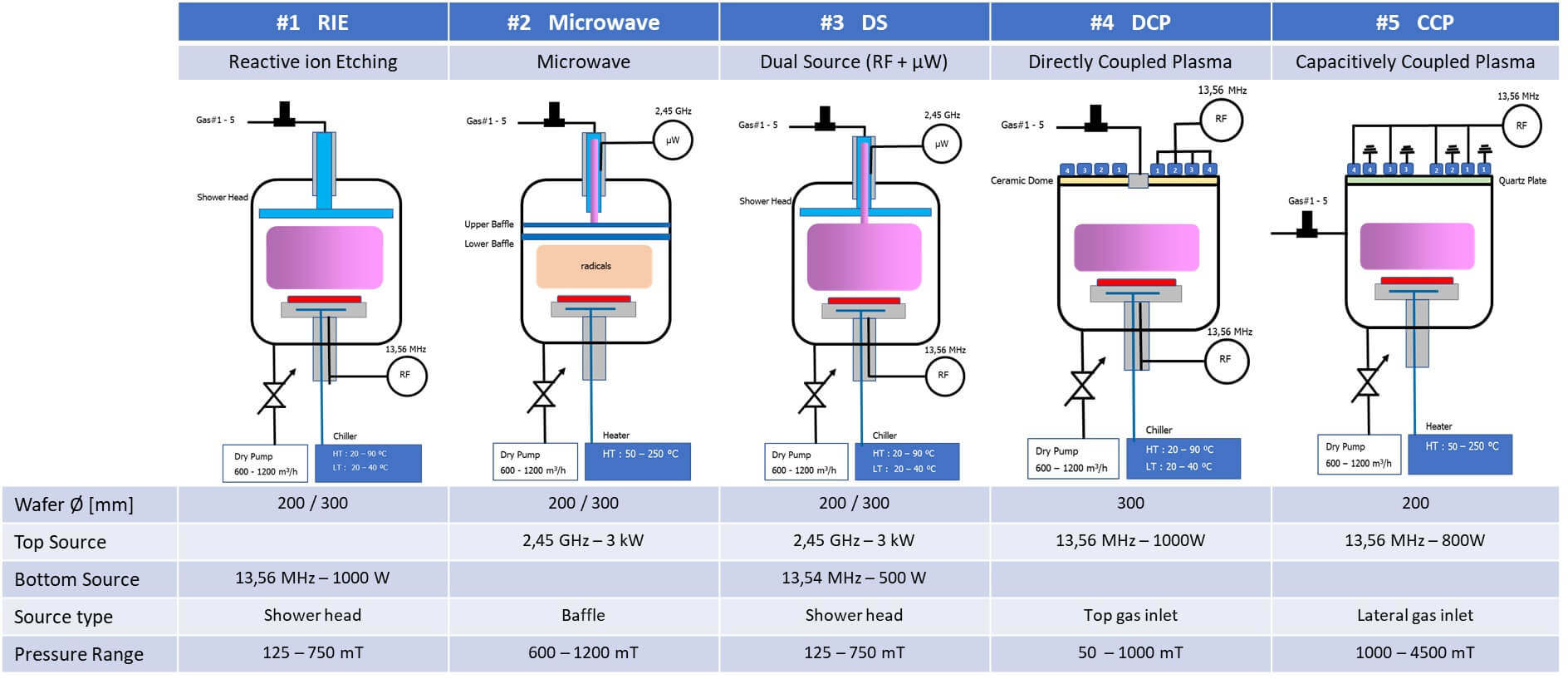

La fonte di energia che genera l’elettricità necessaria per ionizzare il gas per formare il plasma può essere la radiofrequenza (RF), le microonde o una combinazione delle due. Diversi tipi di reattore (Figura 1) consentono una maggiore flessibilità nelle condizioni di lavorazione. Le strutture possono selezionare l’opzione che meglio soddisfa i propri requisiti di temperatura e pressione e scegliere l’attrezzatura che si adatta al flusso di processo e all’ingombro disponibile.

Altre opzioni includono il plasma accoppiato capacitivamente o induttivamente. Il plasma accoppiato capacitivamente è stato generalmente utilizzato per incidere i dielettrici, mentre il plasma accoppiato induttivamente ad alta potenza è più comunemente utilizzato per incidere i metalli (Figura 1).

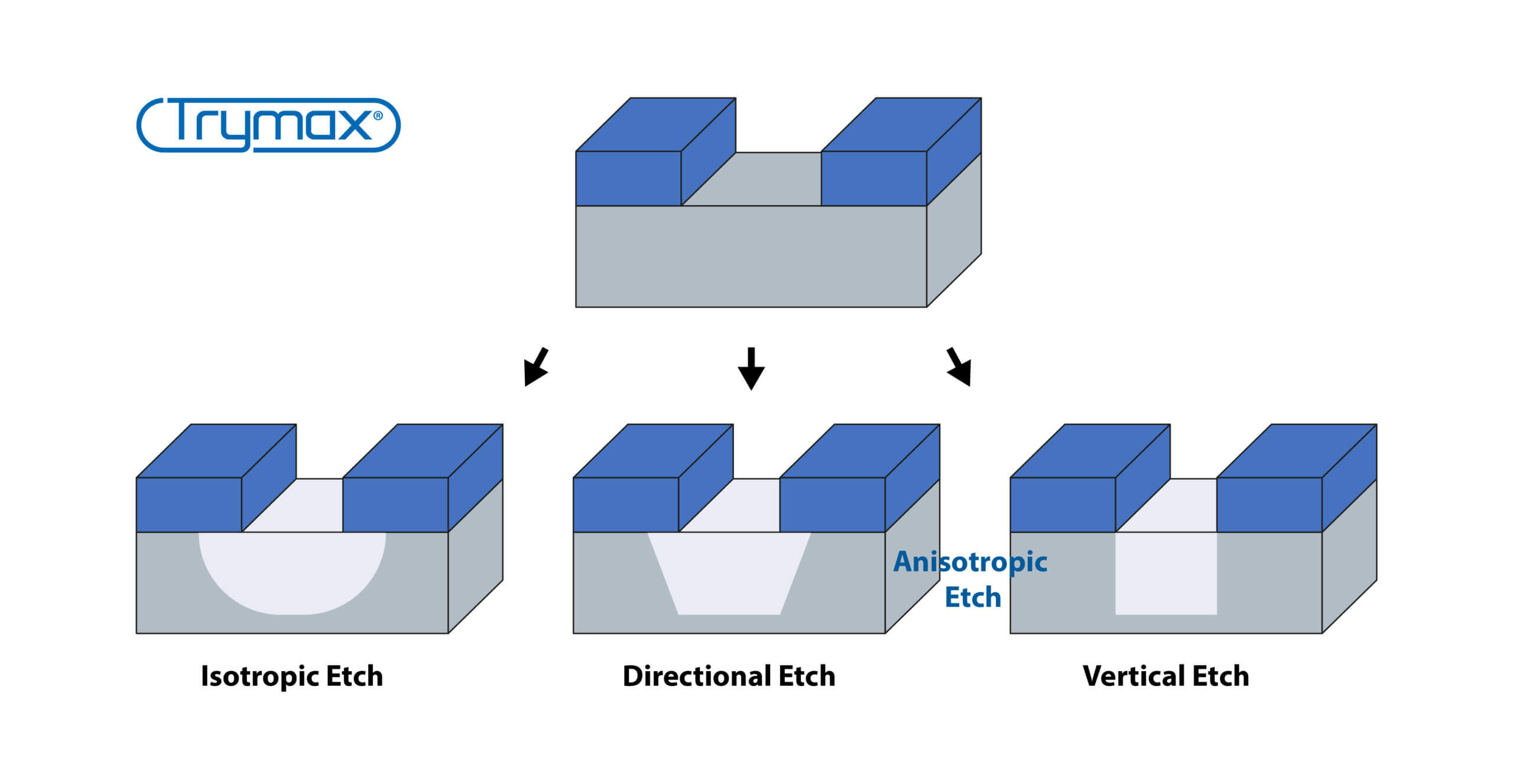

Il plasma offre un eccellente controllo dell’incisione, incluso il controllo se la rimozione del materiale è isotropa (la stessa in ogni direzione) o anisotropa (rimozione più rapida su una parte della superficie), come mostrato in Figura 2. Questa flessibilità è particolarmente vantaggiosa per la rimozione degli strati dalle trincee nelle strutture HAR. L’attacco anisotropico controllato riduce al minimo il rischio di un attacco eccessivo del fondo dello scavo per ottenere una rimozione sufficiente del materiale dai lati.

Risultati coerenti

Sono necessari risultati coerenti da wafer a wafer per mantenere una resa elevata e ripetibile. La coerenza è un altro aspetto in cui l’incisione a umido e quella a secco differiscono.

L’incisione a umido immerge un’intera cassetta di wafer contemporaneamente. Ogni lotto sottoposto al processo influisce sulla chimica del bagno. I primi wafer che passano dopo il cambio del bagno troveranno condizioni ideali e incontaminate. Quando i lotti successivi passano, la contaminazione o la degradazione chimica possono causare un calo della resa. Cambi più frequenti del bagno possono mitigare questo effetto, ma ciò aumenta il consumo di prodotti chimici e gli sprechi.

Le camere al plasma solitamente processano un wafer alla volta in condizioni che rimangono stabili. Una volta impostati i parametri di ingresso, la portata e la pressione del gas rimangono sempre le stesse. Il monitoraggio continuo segnalerà eventuali deviazioni e sospenderà l’elaborazione. Anche la temperatura del substrato viene monitorata e controllata. Poiché le condizioni del processo al plasma possono essere adattate ai materiali e ai requisiti di ciascuna applicazione e i wafer vengono lavorati uno alla volta, è più facile ottenere la coerenza.

Migliore tracciabilità

L’elaborazione uno per uno migliora anche il controllo e la tracciabilità del processo. Il processo si interromperà se i dati mostrano che una misurazione non rientra nelle specifiche. Un tecnico effettuerà le modifiche necessarie e riavvierà l’apparecchiatura. Al massimo verrà interessato un wafer invece di un’intera cassetta.

Se l’ispezione più avanti mostra difetti ripetuti, sono disponibili dati su ogni wafer che è passato attraverso la camera al plasma. L’analisi di questi dati può indicare se qualcosa nel processo al plasma è stato responsabile della perdita di rendimento, migliorando la tracciabilità e l’analisi dei guasti. Questa opzione non è disponibile con l’elaborazione batch.

I mercati automobilistico e biomedico sono particolarmente sensibili alla necessità di produrre in modo ripetibile dispositivi affidabili, poiché è in gioco la sicurezza umana. Vogliono un’analisi completa dei guasti e apprezzano le funzionalità di tracciabilità a livello di wafer e chip.

Conclusione: la necessità di plasma è in crescita

Sebbene l’incisione a umido non sia destinata a scomparire e alcuni prodotti e fasi di processo siano particolarmente adatti all’incisione a umido, riteniamo che l’uso del plasma continuerà ad accelerare. Nei nodi avanzati, alcune geometrie non possono essere modellate con l’attacco a umido. I circuiti integrati di potenza (IC) per applicazioni automobilistiche e 5G sono spesso realizzati su substrati di carburo di silicio (SiC) o nitruro di gallio (GaN) per una maggiore efficienza in ambienti operativi ad alta tensione e alta frequenza. Gli agenti mordenzanti umidi standard non funzionano su questi materiali. Si tratta di un mercato in crescita in cui la flessibilità dell’incisione al plasma può soddisfare i requisiti.

Un altro motivo per cui il mercato del plasma è in crescita è la crescente domanda di tracciabilità e tracciabilità a livello di wafer e chip. Questo requisito si espanderà oltre i settori automobilistico e medico e si estenderà a più applicazioni.

C’è bisogno di macchine che possano sfruttare appieno la flessibilità della lavorazione al plasma (figura 4). Strumenti come la serie Trymax NEO, in grado di gestire un’ampia gamma di gas in ingresso, passare da una sorgente all’altra, gestire diversi substrati ed elaborare wafer di dimensioni diverse, sono ben posizionati per servire l’intero settore dei semiconduttori.

[ad_2]

Source link