[ad_1]

Questa è la domanda che si è posto un consorzio tedesco alla fine del 2021, e i suoi risultati provvisori sono stati pubblicati.

Questa è la domanda che si è posto un consorzio tedesco alla fine del 2021, e i suoi risultati provvisori sono stati pubblicati.

La risposta breve è: sì, può essere fatto tecnicamente, ed è stata avviata una produzione pilota per valutare meglio il lato economico.

“L’uso di solo una piccola quantità di sottile nastro unidirezionale per aumentare le proprietà di un pezzo stampato ad iniezione non è ancora stato consolidato”, secondo l’Università di Aquisgrana. “Questo perché il potenziale di questo processo non è ancora adeguatamente conosciuto, e l’implementazione pratica di questa tecnologia non è stata ancora adeguatamente studiata”.

La dilatazione termica differenziale deve essere compensata

È stato l’Istituto per la lavorazione delle materie plastiche (IKV) dell’Università di Aquisgrana ad avviare il progetto, chiamato T3-Hub (hub di trasferimento della tecnologia su nastro).

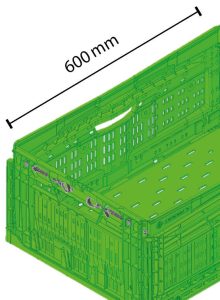

Finora è stata creata una tecnica di ottimizzazione per la progettazione di parti con rinforzi sparsi e un algoritmo basato su questa è stato testato su un comune progetto di cassa logistica in plastica pieghevole (schizzo a destra), di cui sono in circolazione oltre 20 milioni di versioni interamente in plastica, ha affermato l’università.

L’obiettivo della prova di concetto era quello di aumentare del 50% la rigidità flessionale della cassa attorno alle maniglie, mantenendo la deformazione termica entro le specifiche originali della cassa, poiché il nastro ha un tasso di espansione termica diverso rispetto alla plastica sfusa.

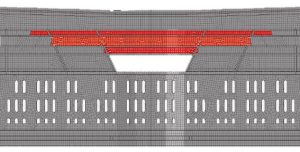

La modellazione indica che saranno necessari solo 4 g di nastro vicino alle maniglie (diagramma in alto), realizzato in fibra di vetro legata insieme con polipropilene, per centrare l’obiettivo: circa l’1% del peso totale della cassa.

“Con questo metodo di progettazione dovrebbe essere possibile integrare tali nastri in parti stampate a iniezione senza un vasto know-how tecnico”, ha affermato IKV. “Il prossimo passo del progetto sarà convalidare i risultati della simulazione integrando strutture di nastro ottimizzate nel processo di produzione”.

La rigidità alla flessione vicino alla maniglia è stata migliorata del 50%

La rigidità alla flessione vicino alla maniglia è stata migliorata del 50%

Parallelamente, è stato progettato e costruito da zero un impianto pilota di impregnazione per fusione per stimare fino a che punto può essere ridotto il costo dei nastri unidirezionali, ora costosi, e scoprire “quale qualità del nastro è sufficiente per ottenere i migliori risultati alla fine del processo”. catena di processo nel componente, tenendo conto dei requisiti ecologici, economici e tecnologici”, ha affermato l’università.

Il partner del consorzio AZL (Centro di Aquisgrana per la produzione leggera integrativa) è lo specialista nello stampaggio a iniezione, mentre AVK-TV, Simcon Software e Conbility sono i restanti partner. Il finanziamento è arrivato dal Ministero federale tedesco per gli affari economici e l’azione per il clima.

I risultati provvisori dettagliati saranno presentati al 32° Colloquio internazionale sulla tecnologia delle materie plastiche a febbraio in due sessioni: Tecnologia del processo di stampaggio a iniezione per prodotti leggeri e Progettazione leggera ed economicamente vantaggiosa di parti per la produzione di massa rinforzate con nastro.

Il colloquio si terrà presso l’IKV, dove verrà dimostrata dal vivo la produzione del nastro.

[ad_2]

Source link