[ad_1]

Le applicazioni moderne come il cloud computing, il calcolo ad alte prestazioni, l’intelligenza artificiale (AI), i data center e i futuri sistemi 6G stanno guidando l’implementazione di schemi di packaging avanzati come system-in-package (SiP), 3D-stacking, Interpositori 2.5D e altro ancora. Questi schemi non solo stanno sostituendo la legge di Moore nel migliorare le prestazioni dei semiconduttori, ma allo stesso tempo stanno riducendo l’ingombro dei dispositivi assemblati. Con queste implementazioni nasce la continua necessità di ridimensionare le dimensioni e i passi delle interconnessioni.

Le interconnessioni tipiche sono composte da pilastri in rame saldati, che esistono su un chip, su un substrato o in alcuni casi su entrambi i lati. I passi più fini nelle più recenti applicazioni di imballaggio avanzate vanno da 25 a 80 µm e vengono implementati tramite un convenzionale processo di riflusso di massa (MR) o tramite un più sofisticato processo di saldatura a compressione termica (TCB). Il ridimensionamento del passo e delle dimensioni al di sotto di 50 µm, sebbene molto allettante, presenta sfide che non possono sempre essere superate utilizzando i tradizionali processi basati sul flusso.

TCB senza flusso che utilizza l’erogazione di vapore di acido formico in situ

Una delle conseguenze del ridimensionamento del passo e delle dimensioni è la riduzione dell’altezza di distacco tra il chip e il substrato. Ciò rende molto impegnativa la rimozione dei residui di flusso post-incollaggio, necessaria per ottenere rese molto elevate.

Inoltre, la combustione del flusso dalla superficie del substrato limita la temperatura massima raggiungibile del substrato e la durata dell’esposizione, soprattutto se i materiali, ad esempio un wafer da 300 mm, devono trascorrere molto tempo, ovvero da 0,5 ore a 4 ore su un mandrino caldo. Ciò è problematico con applicazioni come le memorie, dove la temperatura massima sul lato chip è limitata a 275 °C 300 °C, poiché è necessaria una temperatura del mandrino più elevata per raggiungere temperature sufficienti della linea di giunzione. In queste condizioni limite, i processi TCB convenzionali basati sul flusso non possono raggiungere la qualità di adesione o la produttività prevista.

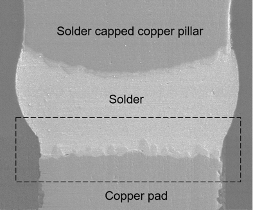

Negli ultimi anni è stata prodotta una tecnologia TCB proprietaria senza flusso in grado di risolvere questi problemi evitando del tutto il flusso. Questa tecnologia senza flusso si basa sulla generazione di un ambiente riducente localizzato nella regione di legame target utilizzando vapore di acido formico. L’applicazione in situ del gas riducente garantisce la rimozione degli ossidi esistenti sia dal chip che dal substrato appena prima del processo TCB. In aggiunta a ciò, l’intero processo viene eseguito in una camera inerte riempita di gas azoto, che riduce al minimo il tasso di ossidazione durante l’esposizione prolungata al calore. In sostanza, il processo TCB senza flusso può ottenere rendimenti più elevati e consentire temperature del substrato più elevate, che possono potenzialmente ridurre i budget termici richiesti sul lato chip. Il collegamento senza flusso è stato dimostrato con successo sia per le interconnessioni saldate-rame che per quelle basate su saldatura. Un esempio di contatto saldatura-rame è mostrato nella Figura 1. L’interfaccia mostra un’eccellente crescita intermetallica.

Incollaggio a compressione termica Cu-Cu

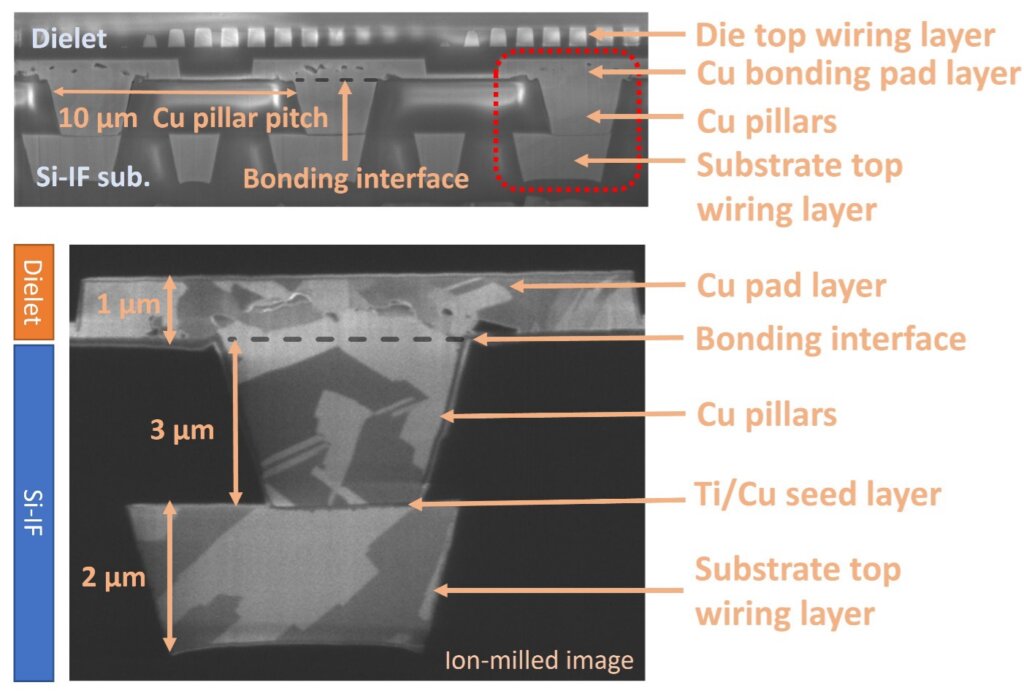

Questa tecnologia TCB proprietaria senza flusso è destinata principalmente ad applicazioni a passo fine basate su saldatura, ovvero 12 – 80 µm, ma esiste un percorso naturale per la sua applicabilità anche al TCB Cu-Cu. L’inclusione dell’ambiente di collegamento inerte già disponibile insieme all’erogazione di gas riducente in situ sono due tecnologie principali che consentono un collegamento efficace delle superfici di rame accoppiate. Riteniamo che la soluzione di interconnessione Cu-Cu TCB offra importanti vantaggi con un passo di circa 5 – 20 µm.

Negli ultimi anni sono stati compiuti seri sforzi per passare dai contatti a base di saldatura ai contatti a base di rame puro utilizzando il bonding ibrido, tuttavia, i costi associati alle infrastrutture, alle apparecchiature e alla preparazione dei materiali la rendono una soluzione molto costosa. I ricercatori hanno pubblicato ampiamente su questa tecnologia di incollaggio a compressione termica Cu-Cu negli ultimi anni man mano che la tecnologia maturava. Hanno inoltre identificato fattori critici che influenzano il legame Cu-Cu, inclusi problemi di preparazione del materiale, ad esempio la topologia del pilastro in rame (altezza e diametro), rimozione dell’ossido superficiale, rugosità superficiale, planarizzazione della superficie e parametri TCB come temperatura, pressione, tempi di legame. , ecc. La comprensione sia della preparazione del materiale che dei fattori TCB ci ha permesso di sviluppare e dimostrare processi di legame Cu-Cu di successo.

Fattori che influenzano Cu-Cu TCB

Il meccanismo del legame Cu-Cu è un processo di diffusione allo stato solido che richiede la rimozione degli ossidi superficiali prima del contatto interfacciale utilizzando, ad esempio, un gas riducente in situ come il vapore di acido formico. Le superfici di Cu prive di ossidi entrano in stretto contatto e consentono la diffusione allo stato solido degli atomi di rame attraverso l’interfaccia di legame.

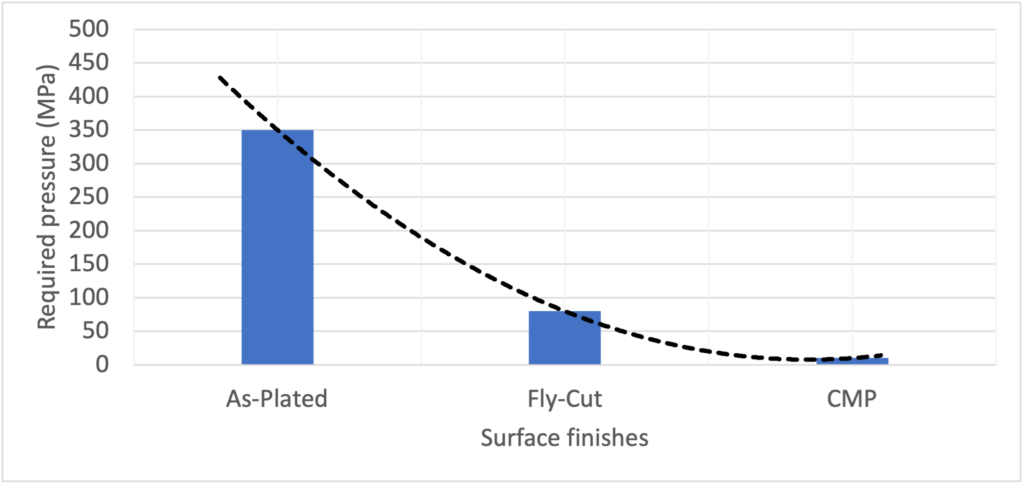

Una combinazione di temperatura e pressione durante il TCB provoca la deformazione plastica del rame, rimuovendo così le asperità interfacciali. Inoltre, il processo CMP può essere utilizzato per ottenere una maggiore planarità superficiale, ovvero ≤ 10 nm per cominciare. Il controllo della rugosità è fondamentale poiché determina la pressione necessaria per rimuovere le asperità. In generale, maggiore è la rugosità superficiale all’interfaccia, maggiore è la pressione necessaria per appiattire le asperità.

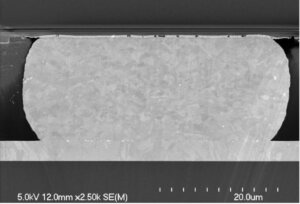

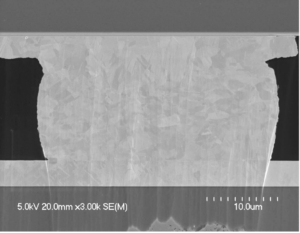

Le figure da 2 a 4 mostrano i legami Cu-Cu formati utilizzando pilastri di rame elettrolitico (100-200 nm), tagliati al volo (15-20 nm e planarizzati CMP (1-2 nm), rispettivamente, utilizzando questa tecnologia senza flusso. che i veicoli di prova planarizzati CMP sono stati incollati da UCLA CHIPS utilizzando uno strumento K&S TCB dotato di capacità di erogazione di acido formico [1].

Nel corso degli anni, K&S ha presentato l’implementazione Cu-Cu per varie finiture superficiali insieme a parametri TCB critici come la pressione. La Figura 5 mostra una relazione estremamente potente tra la pressione applicata e la rugosità superficiale localizzata. La complanarità sia del chip che del substrato è un altro fattore poiché parte della pressione applicata viene utilizzata per portare due entità in intimo contatto.

Un processo TCB Cu-Cu ad alto rendimento può essere eseguito con successo in una camera bianca di Classe 1000, cosa quasi impossibile per un processo di tipo ibrido competitivo. Cu-Cu TCB è meno sensibile alle interferenze di materiali estranei, sebbene sia importante mantenere l’ambiente di incollaggio il più pulito possibile poiché ridurre al minimo le interferenze estranee garantirà sempre rese più elevate. Le proprietà del materiale del rame possono influenzare ulteriormente il processo di collegamento allo stato solido, ovvero i requisiti di pressione e temperatura possono variare. Ad esempio, il trattamento termico del rame oltre la sua temperatura di ricristallizzazione riduce lo stress interno e rende il rame più duttile, modificando così la pressione di legame richiesta.

Vale la pena ricordare che alcuni orientamenti cristallografici come (111)-Cu hanno una diffusività molto elevata, cioè ordini di grandezza superiori ad esempio, (100)-Cu che possono influenzare il processo di diffusione allo stato solido durante la crescita del grano. Nonostante i vantaggi che questo speciale orientamento dei cristalli comporta, il rame orientato in modo casuale funziona con successo durante il TCB Cu-Cu.

Requisiti di sottoriempimento e affidabilità

Un legame Cu-Cu affidabile si ottiene generalmente quando le superfici di accoppiamento sono ben contattate durante il processo TCB e può essere realizzato con una costruzione pilastro/pad planare con il dielettrico circostante o rendendo i pilastri di rame leggermente orgogliosi, ad esempio 0,1-1,5 µm dalle superfici del chip o del substrato. Il processo di incollaggio del pilastro sporgente può essere più semplice, tuttavia lascia un piccolo spazio tra il truciolo e il substrato, ad esempio 0,1-2 µm. Finora nessuno dei materiali o dei metodi di riempimento insufficiente ha consentito di colmare il piccolo divario. Pertanto, K&S e UCLA CHIPS stanno collaborando per sviluppare un metodo di underfill basato su CVD.

A scopo dimostrativo, uno strato di 10 nm di ossido di alluminio (Al2O3) è stato depositato utilizzando il metodo di deposizione di strato atomico (ALD), che ha rivestito in modo conforme uno spazio tra chip e substrato di 1,5 µm su uno strato di 4 mm2 dispositivo di test con passo di interconnessione di 10 µm [1]. L’UCLA ha inoltre eseguito test di stress altamente accelerati (HAST) a 130 °C e 85% di umidità relativa per 96 ore secondo lo standard di test JDEC JESD22-A118 e ha dimostrato che i gruppi incapsulati con ALD mostravano un’elevata affidabilità poiché la variazione della resistenza elettrica era inferiore al 10%.

Sfortunatamente, non sono ancora disponibili dati sull’affidabilità per questi assemblaggi con spazi ridotti o informazioni generali per l’incollaggio a compressione termica Cu-Cu; pertanto i dati sull’affidabilità verranno pubblicati in futuro. K&S ha anche studiato se il legame Cu-Cu TCB può essere applicato a strutture di tipo ibrido, ovvero dove sia il metallo che l’ossido sono complanari. Attraverso i primi esperimenti siamo giunti alla conclusione che anche con tali topologie superficiali possiamo ottenere rendimenti più elevati. Durante il processo TCB, la superficie di rame sul lato del chip si espande a causa della temperatura elevata, ad esempio 300 – 400 °C, e stabilisce uno stretto contatto con la superficie del substrato opposto, che in genere si trova a un intervallo di temperatura molto più basso, ad esempio 100 – 200 °C. C. Sotto pressione e temperatura sufficienti, queste sporgenze sono sufficienti per la diffusione allo stato solido degli atomi di rame e la crescita dei grani attraverso l’interfaccia durante il TCB. Inoltre, le strutture complanari in rame e ossido non richiederebbero alcun riempimento insufficiente per ottenere un’elevata affidabilità del giunto.

Conclusioni

Concludiamo che il TCB senza flusso a base di vapore di acido formico è un’opzione praticabile per applicazioni a passo fine basate su saldatura, ovvero 80 – 12 µm, e può essere ulteriormente esteso a un processo TCB Cu-Cu senza saldatura fino a un passo di 5 µm. Fornisce il vantaggio unico di ottenere rendimenti più elevati rispetto ai processi basati sulla saldatura e consente inoltre temperature del mandrino molto più elevate per applicazioni uniche, ad esempio memorie in cui le temperature lato chip consentite sono limitate solo a 275 °C e 300 °C. Il TCB senza flusso basato su saldatura è già stato adottato come processo di produzione ad alto volume e prevediamo la sua applicazione diffusa anche ai processi TCB Cu-Cu senza saldatura più avanzati.

Riferimento

1. K. Sahoo, H. Ren e SS Iyer, “A High Throughput Two-Stage Die-to-Wafer Thermal Compression Bonding Scheme for Heterogeneous Integration”, 2023 IEEE 73rd Electronic Components and Technology Conference (ECTC), Orlando, FL, USA, 2023, pp. 362-366, doi: 10.1109/ECTC51909.2023.00067.

[ad_2]

Source link